EN 50155:2017 환경 시험

작동 온도 요구 사항

철도 애플리케이션은 종종 고도가 높은 고원, 덥고 건조한 사막, 춥고 습한 툰드라와 같은 까다로운 환경 조건에 직면합니다. 또한 밀폐된 공간에서 장기간 고온에 노출되거나 트랙 옆의 요소에 장기간 노출될 수 있습니다. 주변 철도 환경의 예측 불가능하고 끊임없이 변화하는 특성에도 불구하고 EN 50155는 작동 온도 측정을 위한 엄격한 표준을 설정합니다. 이를 통해 극한의 환경 조건에서도 철도 장비가 안정적으로 계속 작동할 수 있습니다.

EN 50155는 아래 표 1에 제시된 바와 같이 서로 다른 가혹한 환경 조건을 정의하기 위해 주로 네 가지 범주로 나뉩니다. 철도 인증 DC-DC 전원 모듈을 설계할 때 시스템 시작 프로세스 중에 온도 문제가 발생할 수 있는지 여부를 고려하는 것이 중요합니다.

표 1 - 작동 온도

| 레벨 | 장치 작동 온도(℃) |

|---|---|

| OT1 | -25℃ to +55℃ |

| OT2 | -40℃ to +55℃ |

| OT3 | -25℃ to +70℃ |

| OT4 | -40℃ to +70℃ |

| OT5 | -25℃ to +85℃ |

| OT6 | -40℃ to +85℃ |

- OT1 및 OT2는 실내 온도가 +25℃로 장기간 유지되어야 하는 객실 및 운전석에 적용됩니다. 이러한 공간의 온도는 사용되는 재료의 수명에 영향을 줄 수 있습니다.

- OT3 및 OT4는 +45℃의 장기 기준 온도로 캐비닛의 장비에 적용할 수 있어야 합니다. 이러한 공간의 주변 온도도 사용되는 재료의 수명에 영향을 미칩니다.

- OT5 및 OT6 범주는 차량 온도 요구 사항에 대한 일반 사양으로 사용되지 않을 수 있습니다(예: 반도체 구동 장치(SDU), 엔진 제어 부품 등에 적용될 수 있음).

그림1-열차는 혹독한 기후 조건에서 자주 운행됩니다

그림2-작동 온도 범위가 넓어 혹독한 기후에 대처할 수 있습니다

설계 과정에서 구성 요소가 지정된 정격 온도를 초과하지 않도록 실내 온도 상승을 고려해야 합니다. 예를 들어, PCB 주변의 대기 온도는 약 15℃까지 상승할 수 있습니다(이 온도 상승은 주로 PCB 자체와 인접한 PCB의 전력 소비뿐만 아니라 자연적 또는 강제적 공기 흐름에 따라 달라집니다). 인쇄 기판 어셈블리(PBA)를 설계할 때 단일 PBA 수준이든 수직 스택 또는 하위 랙 구성이든 공급업체는 특정 온보드 설치에서 발생하는 특정 요구 사항을 고려해야 합니다.

격실, 햇빛 또는 보조 냉각 시스템의 폐쇄와 같은 특정 예외 상황에서는 단기 고온 조건에서 시동 장비에 대한 추가 작동 점검을 아래 표 2에 요약된 대로 ST1 또는 ST2에 따라 수행해야 합니다.

표2-확장된 작동 온도 - 시작 상태

| 레벨 | 확장된 작동 온도 - 시작 상태(간격: 10분) | 건열 시험 |

|---|---|---|

| ST0 | 확장된 작동 온도 없음 - 시작 상태 | Cycle A |

| ST1 | OTx + 15℃ | Cycle B |

| ST2 | OTx + 15℃ | Cycle C |

※레벨 ST1 및 ST2는 표 1에 따라 OT5 및 OT6에 적용되지 않습니다.

※달리 지정하지 않는 한 레벨 ST1을 실행해야 합니다.

기차가 터널을 통과할 때 온도는 종종 급격한 변화를 겪습니다. 이러한 상당한 온도 차이로 인해 물방울, 습기 및 습도가 형성되어 장비에 예상치 못한 영향을 미칠 수 있습니다. 이러한 문제를 해결하기 위해 모든 민맥스 전원 모듈은 외부 환경 요인의 영향에 효과적으로 저항할 수 있도록 완전히 캡슐화되었습니다. 또한 EN 50155는 이러한 환경에서 전자 장치의 예상 성능에 대한 사양을 명시합니다. MINMAX의 테스트 표준은 EN 50155에서 정의한 것 이상으로 동일하거나 더 엄격한 테스트 조건을 보장합니다. 자세한 내용은 표 3을 참조하십시오.

표 3 - 작동 온도 및 습도 시험

| 시험 유형 | EN 50155 : 2017 (참조 소스) / MINMAX시험 수준 |

|---|---|

| A.저온 시동 시험 Low Temperature Start-up Test |

EN 50155 13.4.4 / EN 60068-2-1

|

| B.건열 시험 Dry Heat Test |

EN 50155 13.4.5 / EN 60068-2-2

|

| C.낮은 온도 스토리지 시험 Low Temperature Storage Test |

EN 50155 13.4.6 / EN 60068-2-1

|

| D.순환 습열 시험 Cyclic Damp Heat Test |

EN 50155 13.4.7 / EN 60068-2-30

|

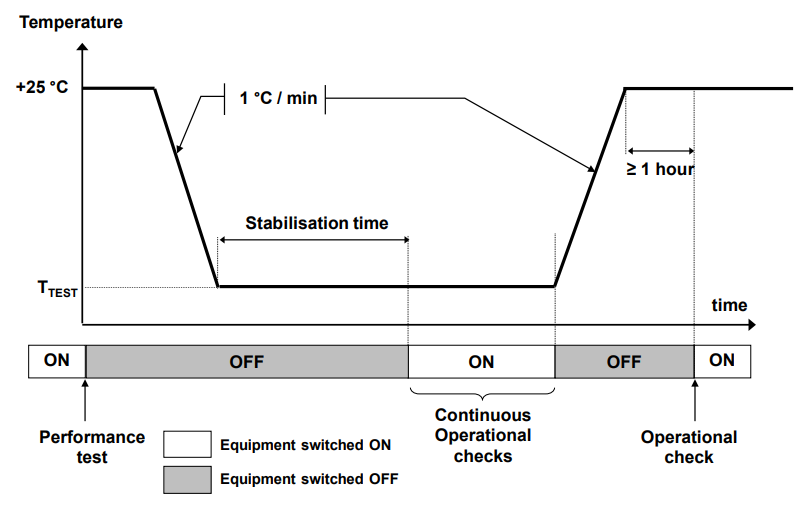

A.저온 시동 시험 Low Temperature Start-up Test

제품이 저온에서 제대로 시동될 수 있는지 여부를 평가하기 위해 표 1에 지정된 저온 수준에 따라 테스트가 수행됩니다. 테스트 절차는 그림 3에 설명된 대로 실내 온도에서 기능을 확인하고 온도를 점차 낮추는 작업을 포함합니다. 지정된 수준으로 온도. 안정화 기간은 최소 2시간 동안 지속되어야 합니다. 그 후 장비는 1시간 동안 작동 점검을 위해 전원이 켜집니다. 검사가 완료되면 장비를 실온으로 되돌리고 다시 시작할 때 또 다른 기능 검사를 받기 전에 1시간 동안 해당 온도를 유지합니다. 테스트 기간과 그 이후에 장비가 예상대로 작동하고 지정된 범위 내에서 작동하는 경우 장비가 성능 표준 A를 충족한 것으로 간주할 수 있습니다.

그림3-저온 시동 테스트

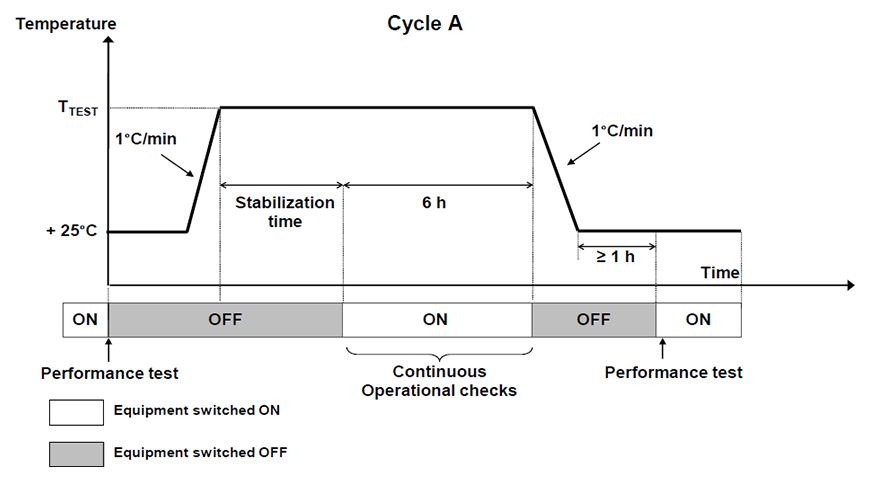

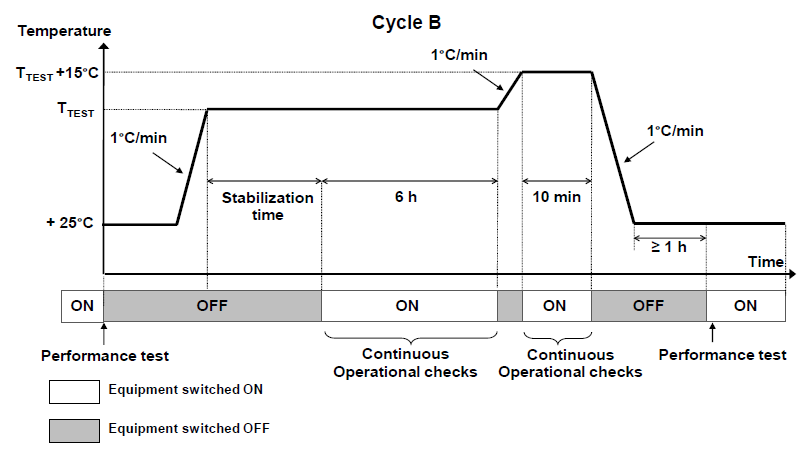

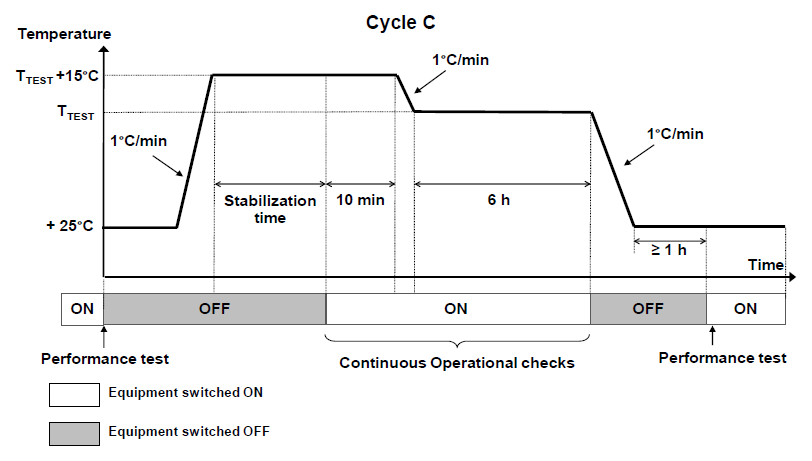

B.건열 시험 Dry Heat Test

고온 및 건열 조건에서 제품의 성능을 평가하기 위해 다양한 외부 조건을 고려하여 표 1에 지정된 고온 수준과 표 2에 제공된 확장 온도를 사용하여 테스트를 수행합니다. 주기 A/B/C를 선택한 후 해당 테스트 절차는 그림 4/5/6에 요약되어 있습니다. 테스트 중 안정화 기간은 최소 2시간 동안 지속되어야 합니다. 장비가 테스트 기간 동안과 테스트 기간 이후에 지정된 범위 내에서 예상대로 작동하면 성능 표준 A를 충족한 것으로 간주할 수 있습니다.

그림4-건열 테스트-주기 B

그림5-건열 테스트-주기 B

그림6-건열 테스트-사이클 C

C.낮은 온도 스토리지 시험 Low Temperature Storage Test

저온 보관 환경을 견딜 수 있는 제품의 능력을 평가하기 위해 전원 공급 장치 없이 제품을 테스트 챔버에 배치합니다. 시험 온도는 -40℃로 설정하고 최소 16시간 동안 유지해야 합니다. 실온으로 되돌린 후 기능 검증을 수행합니다. 제품이 지정된 범위 내에서 정상적으로 작동하는 경우 성능 기준 A를 충족한 것으로 간주할 수 있습니다.

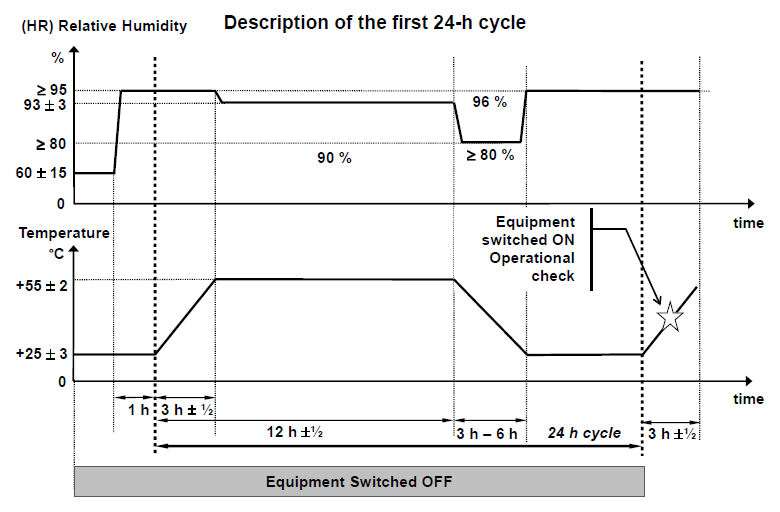

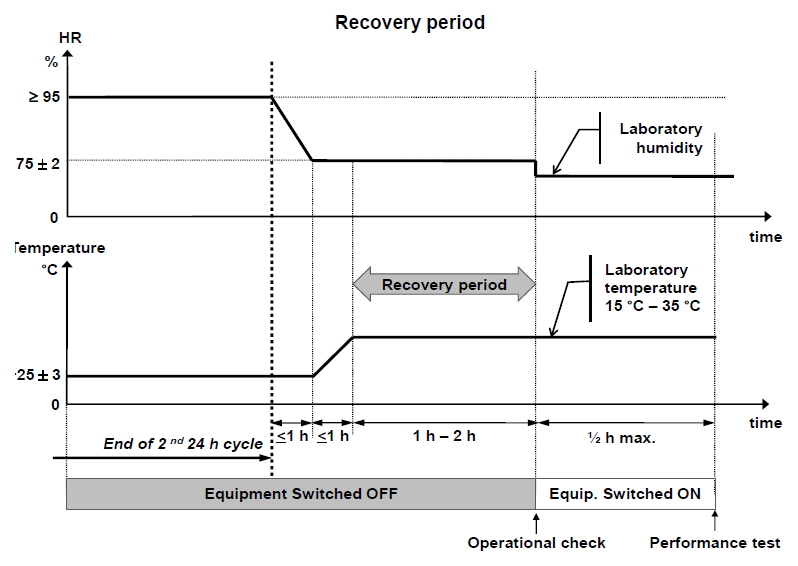

D.순환 습열 시험 Cyclic Damp Heat Test

이 테스트의 목적은 작동 온도 및 습도 변화를 견딜 수 있는 제품의 능력을 평가하는 것입니다. 테스트 조건은 다음과 같습니다.

- 온도 : +25℃ & +55℃

- 사이클 수 : 2 cycles

- 지속 : 2 x 24 hours

장비가 테스트 기간 동안 및 그 이후에 예상대로 지정된 범위 내에서 작동하면 성능 표준 A를 충족한 것으로 간주할 수 있습니다.

그림7-순환 습열 테스트 - 1차 및 2차 24시간 주기 시작

그림8-주기적인 습기찬 열 테스트 - 두 번째 주기 및 복구 기간의 끝

그림9-전체 캡슐화 포팅은 외부 환경 요인에 대한 컨버터의 내성을 돕습니다

EN 50155:2017 기계적 시험

고속 열차 운행에서 모든 장비는 특히 기술 발전에 따라 속도가 계속 증가함에 따라 지속적인 진동에 노출됩니다. 그러나 이러한 발전에는 위험이 따릅니다. 따라서 장비가 안정적인 출력 또는 정상 작동을 유지하면서 강렬한 충격, 진동 및 충돌을 견딜 수 있도록 보장하는 것은 장비 제조업체의 중요한 관심사입니다.

EN 50155 인증에는 차량에 설치된 철도 등급 DC-DC 전력 변환기가 EN 61373의 진동 및 충격 테스트 요구 사항을 충족해야 한다고 명시되어 있습니다. 따라서 성능의 일관성을 보장하기 위해 제조 공정 중에 엄격한 제어를 구현해야 합니다. 민맥스의 철도 인증 DC-DC 전력 변환기는 EN 61373 진동 및 충격 기준.

표 4–기계적 시험

| 시험 유형 | EN 50155 : 2017 (참조 소스) | |

|---|---|---|

| 표준 시험 수준 | MINMAX시험 수준 | |

| A.기능적 무작위 진동시험 Functional Random Vibration Test |

EN 50155 13.4.11.4 / EN 61373 (EN 60068-2-6) | |

| Category 1, Class B, Body Mounted Frequency Range: 5Hz~150Hz Grms Value: 0.103 Grms (1.01m/s²) for Vertical Axis Grms Value: 0.046 Grms (0.45m/s²) for Transverse Axis Grms Value: 0.071 Grms (0.70m/s²) for Longitudinal Axis Dwell Time: 10min/axis in Storage |

Category 1, Class B, Body Mounted Frequency Range: 5Hz~250Hz Grms Value: 0.2 Grms (2.0m/s²) for Each Axis Dwell Time: 10min/axis in Operation |

|

| B.증가된 랜덤 진동 시험 Increased Random Vibration Test |

EN 50155 13.4.11.2 / EN 61373 (EN 60068-2-6) | |

| Category 1, Class B, Body Mounted | Category 1, Class B, Body Mounted | |

| Frequency Range: 5Hz~150Hz | Frequency Range: 5Hz~250Hz | |

| Grms Value: 0.583 Grms (5.72m/s²) for Vertical Axis Grms Value: 0.260 Grms (2.55m/s²) for Transverse Axis Grms Value: 0.404 Grms (3.96m/s²) for Longitudinal Axis |

Grms Value: 1.2 Grms (12m/s²) for Each Axis Dwell Time: 5 HRs/axis in Operation |

|

| Dwell Time: 5 HRs/axis in Storage | ||

| C.충격 시험 Shock Test |

EN 50155 13.4.11.3 / EN 61373 (EN 60068-2-27) | |

| Category 1, Class A&B, Body Mounted Wave Form: Half-Sine Acceleration Peak: 3.060 Grms (30m/s²) for Vertical Axis Acceleration Peak: 3.060 Grms (30m/s²) for Transverse Axis Acceleration Peak: 5.102 Grms (50m/s²) for Longitudinal Axis Dwell Time: 30mS in Storage Shock/Bump Times: 3 Times for Each Direction |

Category 3, Axle Mounted Wave Form: Half-Sine Acceleration Peak: 100 Grms (1000m/s²) for Each Axis Dwell Time: 6mS in Operation Shock Times: 3 Times for Each Direction |

|

| D.범프시험 Bump Test |

No Reference / No Reference (EN 60068-2-29) | |

| No Needed | Wave Form: Half-Sine | |

| Acceleration Peak: 5.102 Grms (50m/s²) for Each Axis | ||

| Dwell Time: 30mS in Operation | ||

| Acceleration Peak: 10 Grms (100m/s²) for Each Axis | ||

| Dwell Time: 11mS in Operation | ||

| Bump Times: 2000 Bumps for Each Direction | ||

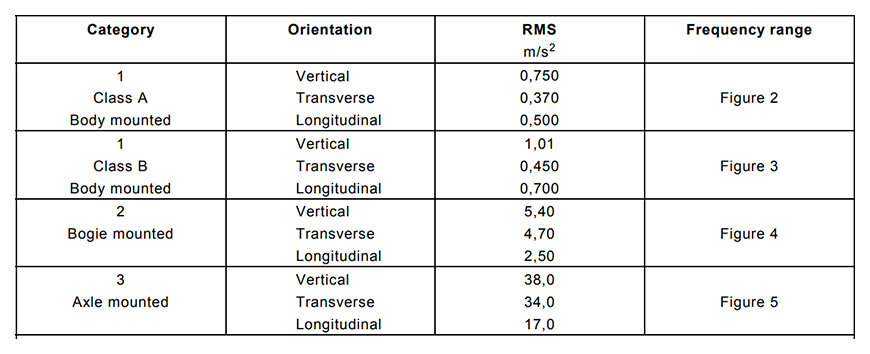

A.능적 무작위 진동 시험 Functional Random Vibration Test

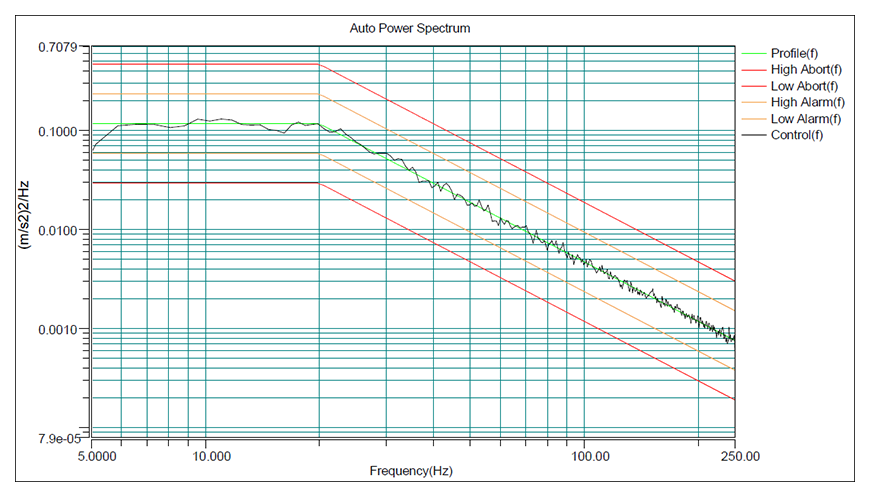

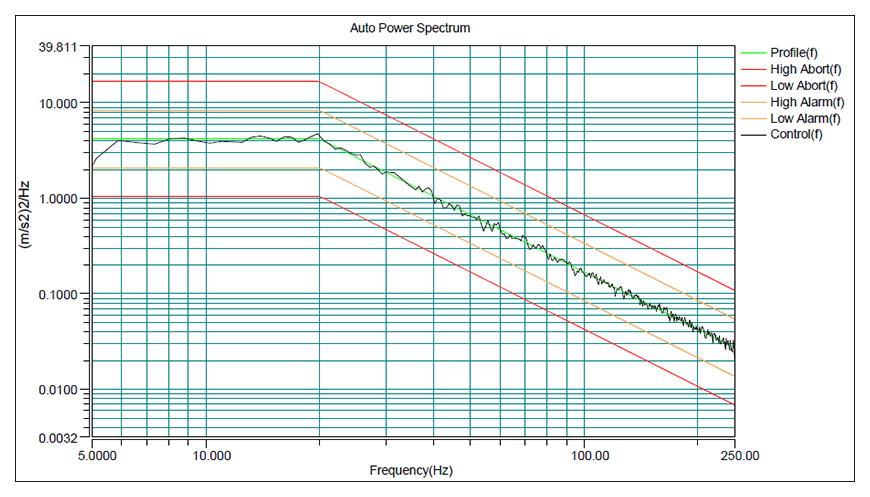

먼저 시험장비의 설치위치를 선정하는데 Body Mounting Class A, Body Mounting Class B, Bogie Mounting, Axle Mounting으로 구분된다. 그런 다음 장비는 표 5에 주어진 관련 RMS(Root Mean Square) 값 및 주파수 범위에 따라 테스트됩니다. 장비의 실제 방향이 불확실하거나 알 수 없는 경우 수직 방향의 RMS 값으로 테스트를 수행해야 합니다. 세 축 모두에서. Body Mounting Class B의 기본 테스트 조건에서 MINMAX는 "진동 주파수" 및 "RMS 가속" 매개변수를 증가시켜 고객에게 더 큰 신뢰성 보증을 제공합니다.

표 5 - 기능적 임의 진동 테스트의 강도 및 주파수 범위

그림10-수평축 기능 랜덤진동 시험결과 (MINMAX 강화버전)

B.증가된 랜덤 진동 시험 Increased Random Vibration Test

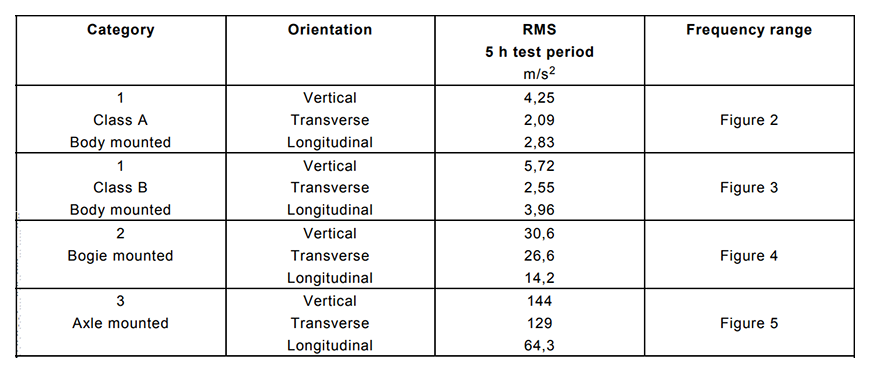

먼저 시험장비의 설치위치를 선정하는데 Body Mounting Class A, Body Mounting Class B, Bogie Mounting, Axle Mounting으로 구분된다. 그런 다음 장비는 표 6에 주어진 관련 RMS(Root Mean Square) 값 및 주파수 범위에 따라 테스트됩니다. 장비의 실제 방향이 불확실하거나 알 수 없는 경우 수직 방향의 RMS 값으로 테스트를 수행해야 합니다. 세 축 모두에서. 모든 유형의 장비는 총 15시간의 테스트를 거쳐야 하며, 5시간의 테스트는 서로 수직인 3개의 축 각각에서 개별적으로 수행됩니다.

표6-임의 진동 증가 시험의 강도 및 주파수 범위

그림11-수평축 - 무작위 진동 증가 시험 결과 그림(MINMAX 강화버전)

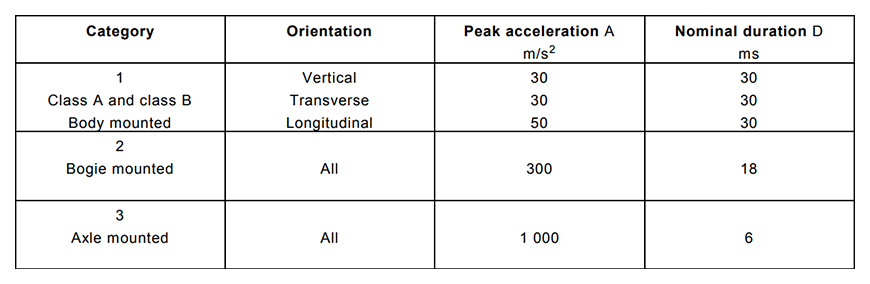

C.충격 시험 Shock Test

먼저 시험장비의 설치위치를 선정하는데 Body Mounting Class A/B, Bogie Mounting, Axle Mounting으로 구분된다. 시험된 장비는 수평, 수직 및 세로 축의 양의 방향과 음의 방향에서 각각 수행되는 3개의 시험과 함께 18회의 충격 임펄스를 받습니다. 테스트 조건은 표 7을 참조하십시오.

표7-충격 테스트의 방향, 강도 및 기간

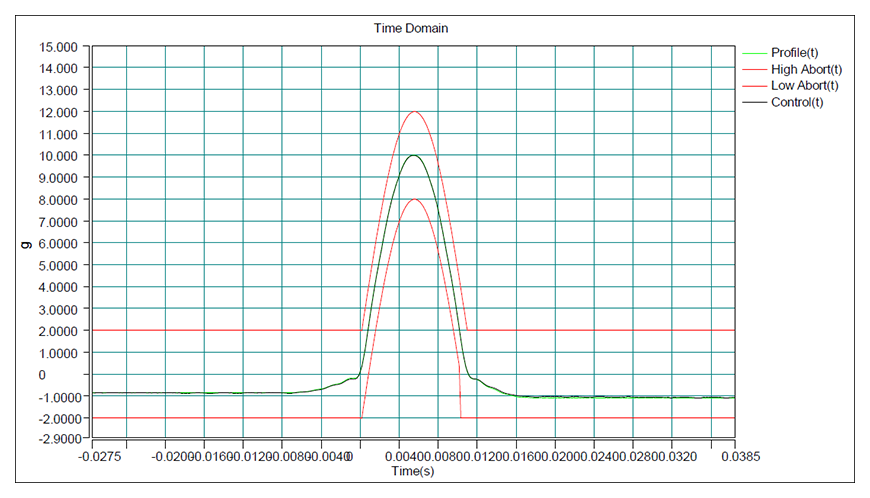

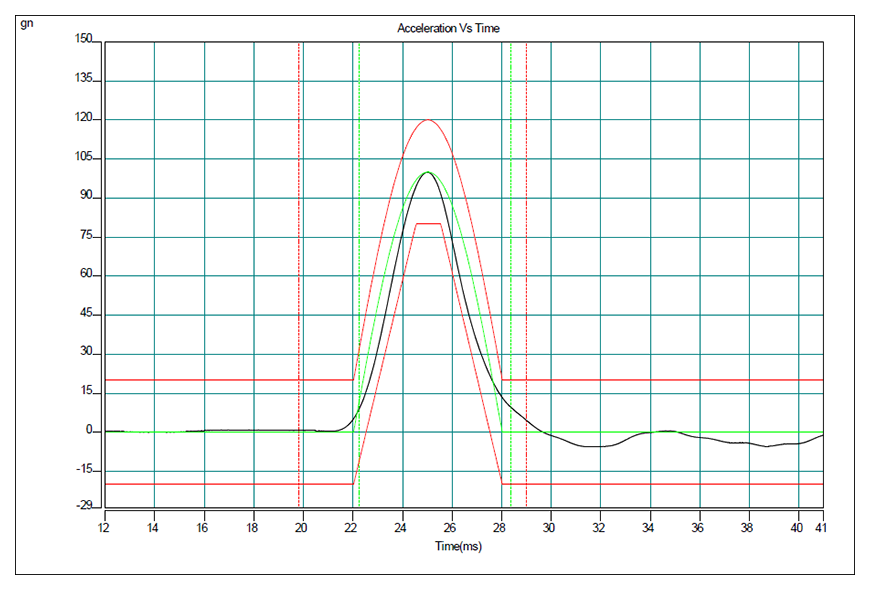

그림12-포지티브 수평축-충격 테스트(MINMAX 강화버전, 10Grms, 11ms)

그림13-포지티브 수평축 - 충격 테스트(MINMAX 강화버전, 100Grms, 6ms)

그림14–기계적 테스트를 통한 장기 신뢰성 보장

EN 45545-2 화재 방지 시험

철도 운송 산업에서는 전력 모듈 재료가 EN 45545-2에 지정된 화재 보호 테스트 관련 요구 사항을 충족할 것을 광범위하게 요구합니다. EN 45545-2 표준에서는 "화재 성능 매개변수 및 테스트 조건"을 지정하는 범주 R1-R26에 따라 다양한 테스트 재료가 분류되고 정의됩니다.

시험에는 다음이 포함됩니다.

- 화재 안전 개체의 기능 설명

- 균질 재료에 대한 등급 및 요건 수준

- 내부 구조 재료

화재 성능 평가에는 다음과 같은 주요 매개변수가 포함됩니다.

- 열방출률

- 연소성

- 독성 시험

- 연기 밀도

- "화재 성능 매개변수"의 최종 테스트 결과를 기반으로 다양한 테스트 재료의 화재 보호 테스트 수준(HL 레벨)을 평가합니다.

- 철도 차량에서 사용되는 재료에 필요한 화재 보호 테스트 수준은 아래 제공된 분류 표(표 4 - 위험 분류)에 따라 차량의 작동 환경과 다양한 차량 범주의 분류에 따라 결정됩니다.

- 더 높은 국제 보호 인증

- 내광성(UV)

- 고무 및 플라스틱 부품의 내오존성

- 비 날씨 보호 위치에서 더 높은 국제 보호 인증;

- 빛에 대한 저항(UV);

- 고무 및 플라스틱 부품의 내오존성;

- 더 높은 기계적 저항.

- 비 날씨 보호 위치에서 더 높은 국제 보호 인증;

- 빛에 대한 저항(UV);

- 고무 및 플라스틱 부품의 내오존성;

- 더 높은 기계적 저항;

- 높은 진동 및 충격 한계;

- 연료 및 액체에 대한 내성.

- 비 날씨 보호 위치에서 더 높은 국제 보호 인증;

- 빛에 대한 저항(UV);

- 고무 및 플라스틱 부품의 내오존성;

- 더 높은 기계적 저항;

- 매우 높은 진동 및 충격 한계;

- 연료 및 액체에 대한 내성.

- 【MINMAX 철도인증 제품_전력 솔루션】

- 【MINMAX 철도인증 제품_제품 선정 가이드북】

- 【MINMAX 철도인증 제품_제품소개 영상】

- 【MINMAX 철도인증 시리즈 _ 쿼터 브릭_MRZI150 시리즈】

- 【MINMAX 철도인증 시리즈_ 2" x 1"_MKZI40 시리즈】

- 【MINMAX철도인증 시리즈_ DIP-24_MIZI03 시리즈】

표4-위험 분류

| Operation category |

Design category | |||

|---|---|---|---|---|

| N: Standard vehicles |

A: Vehicles forming part of an automatic train having no emergency trained staff on board |

D: Double decked vehicles |

S: Sleeping and couchette vehicles |

|

| 1 | HL1 | HL1 | HL1 | HL2 |

| 2 | HL2 | HL2 | HL2 | HL2 |

| 3 | HL2 | HL2 | HL2 | HL3 |

| 4 | HL3 | HL3 | HL3 | HL3 |

MINMAX 는 모든 철도 인증 전원 모듈의 플라스틱 하우징, 인쇄 회로 기판(PCB) 및 포팅 컴파운드에 대한 화재 방지 테스트를 수행합니다. 이러한 재료는 화재 보호 수준(HL 수준)을 평가하고 철도 차량 작동의 안전을 보장하기 위해 최종 "화재 성능 매개변수" 결과를 기반으로 테스트됩니다.

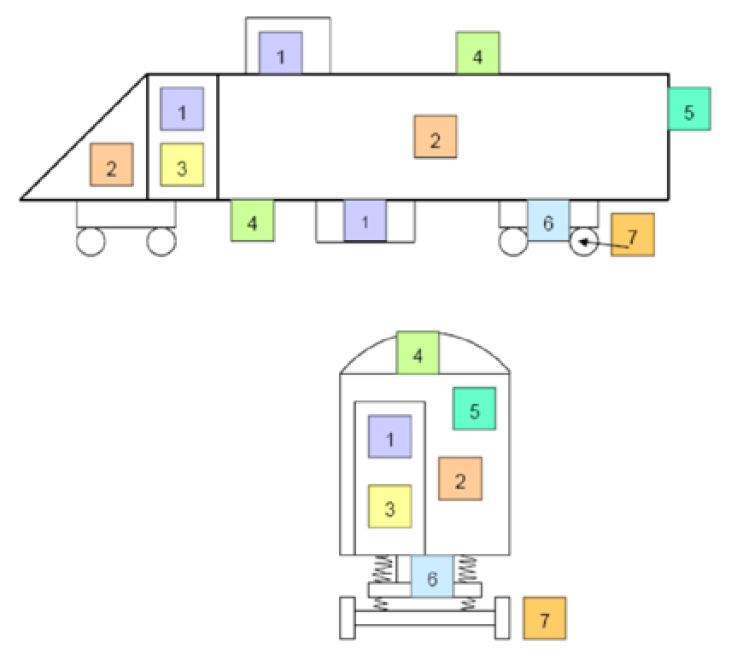

철도 차량의 응용

철도 장비에 대한 요구 사항은 다양한 철도 유형, 목적 및 설치 위치에 따라 조정됩니다. 철도 차량의 일반적인 장비 위치에 대한 자세한 내용은 그림 15를 참조하십시오.

1.철도차량의 종류

도시 대중 교통, 지하철, 고속 여객 열차 또는 화물 열차와 같은 다양한 유형의 철도 차량은 특정 사용 조건으로 이어질 수 있습니다.

2.목적이 다른 철도 차량

철도 차량의 의도된 용도는 지리적 목적지와 지하 또는 지상에서 작동하는지 여부에 따라 영향을 받습니다. 장비의 특정 조건은 의도된 목적에 따라 달라질 수 있습니다(예: 터널 입구/출구에서 급격한 온도 변화에 노출되는 대차에 장비 장착).

3.철도 차량의 장비 위치

그림 15는 철도 차량의 일반적인 장비 위치를 보여줍니다. 위치 4(차량 아래 또는 차량 지붕 위), 위치 5(차량 사이), 위치 6(대차) 및 위치 7(차축)은 다음과 같습니다. 다른 위치에서의 디자인에 따라 다른 사용 조건. 표 5는 장비 위치 및 해당 요구 사항에 대한 개요를 제공합니다.

표5-철도 차량의 일반적인 장비 위치의 예

| 위치 | 정의 | 예 | 예상되는 결과 |

|---|---|---|---|

| 1 | 동봉된 전기 통신수 | 내부 차량 구획(바람과 비 보호 포함); 외부 차량 컴파트먼트(바람과 비 보호 포함); 프레임 아래 또는 지붕 위 |

작동 온도 및/또는 충격 수준은 설치 위치에 따라 다릅니다. |

| 2 | 운전석 및 실내 | 승객석 및 운전석 | 낮은 수준의 국제 보호 인증만 필요합니다(대기 중 낮은 먼지 및 화학적 오염). |

| 3 | 강제 필터링된 신선한 공기 환기 장치가 있는 밀폐형 전기 오퍼레이터 | 기계적 격실 | 엔진(또는 전력 변환기)실의 더 높은 작동 온도 또는 연료 및 액체에 대한 저항. |

| 4 | 옥외 정체되는 신청 | 언더바디, 루프 언더사이드 (비기후 보호 위치) |

|

| 5 | 야외 동적 응용 프로그램 | 차량 간 |

|

| 6 | 야외 높은 동적 응용 프로그램 | 대차 |

|

| 7 | 연료 및 액체에 대한 내성 | 차축 |

|

전력 변환기가 EN 50155 철도 인증을 준수해야 하는 이유는 무엇입니까? (2부) 끝

읽어 주셔서 감사합니다. 궁금하신 분들은 전편을 참고해주세요:"전력 변환기가 EN 50155 철도 인증을 준수해야 하는 이유는 무엇입니까? (1부)."

자세한 내용은 다음 링크를 클릭하십시오: