EN 50155:2017 環境測試

工作溫度範圍需求

鐵道應用經常面臨嚴峻的環境條件,像是高海拔的高原、高溫乾燥的荒漠及低溫潮濕的凍原, 也有可能處於長期高溫的密閉空間,或是長期暴露在外的軌道旁,雖鐵道的應用環境詭譎多變, 但EN 50155仍能訂出嚴苛的標準來看待工作溫度範圍的測試,以保證鐵道設備能在極端環境的條件下,依舊能可靠地運作。

EN 50155主要分為四種等級來定義不同的嚴峻環境條件,如下方表1所呈現。當我們在設計 鐵道認證直流對直流電源模組時,必須考慮當系統啟動過程中,是否會出現過溫度的問題。

表1-操作溫度等級

| 等級 | 設備操作溫度範圍 (℃) |

|---|---|

| OT1 | -25℃ to +55℃ |

| OT2 | -40℃ to +55℃ |

| OT3 | -25℃ to +70℃ |

| OT4 | -40℃ to +70℃ |

| OT5 | -25℃ to +85℃ |

| OT6 | -40℃ to +85℃ |

- OT1和OT2適用在乘客艙和駕駛室,長期溫度必須保持在+25℃,而乘客艙和駕駛室的溫度會影響材料的使用壽命。

- OT3和OT4應當適用於機櫃中的設備,其長期參考溫度為+45℃,此環境溫度亦會影響材料的使用壽命。

- OT5和OT6類不能作為車輛要求溫度的通用規範(例如可以用於半導體驅動元件(SDU),引擎控制元件)。

圖1. 列車經常行駛於氣候嚴峻的環境

圖2. 寬操作溫度範圍得以應付嚴峻氣候

設計時應考慮室內溫升,以確保元件不超過其規定的額定溫度。例如PCB 周圍空氣溫度升高約15℃(此溫度升高,很大程度上取決於PCB 本身的功耗以及鄰近PCB 的功耗有關,或者自然氣流、強制氣流等)。在PBA的設計中應考慮到單個PBA水準或垂直並置,或PBA 的子機架疊加時,供應商應考慮特定的機載安裝所產生的要求。

在某些特殊情況下(例如,隔間、陽光的影響、輔助冷卻系統的關閉),根據下表2的ST1或ST2,在短期熱條件下對開機設備進行額外的運行檢查。

表2-延伸操作溫度等級-開機狀態

| 等級 | 延伸操作溫度等級-開機狀態 (間隔時間: 10 分鐘) | 乾熱測試循環 |

|---|---|---|

| ST0 | 無延伸操作溫度等級-開機狀態 | Cycle A |

| ST1 | OTx + 15℃ | Cycle B |

| ST2 | OTx + 15℃ | Cycle C |

※等級ST1和ST2不適用於(表1)OT5和OT6。

※除非另有規定,等級ST1需要執行。

當列車通過隧道時,氣溫通常會劇烈變化,這種溫差極大的環境容易造成水珠、水氣、濕氣等現象,容易對設備造成無法預期的影響,因此MINMAX的電源模組皆採用全封裝灌膠,可有效抵擋外部環境因子造成的影響,而對於電子設備於環境應有的效能,EN 50155也訂立出規範,MINMAX的測試更是站在EN 50155之下,訂出對等或更加嚴格的測試條件,請參閱下表3:

| 測試項目 | EN 50155 : 2017參考條款 / MINMAX測試等級 |

|---|---|

| A.低溫啟動測試 Low Temperature Start-up Test |

EN 50155 13.4.4 / EN 60068-2-1

|

| B.乾熱測試 Dry Heat Test |

EN 50155 13.4.5 / EN 60068-2-2

|

| C.低溫儲存測試 Low Temperature Storage Test |

EN 50155 13.4.6 / EN 60068-2-1

|

| D. 濕熱循環測試 Cyclic Damp Heat Test |

EN 50155 13.4.7 / EN 60068-2-30

|

A. 低溫啟動測試 Low Temperature Start-up Test

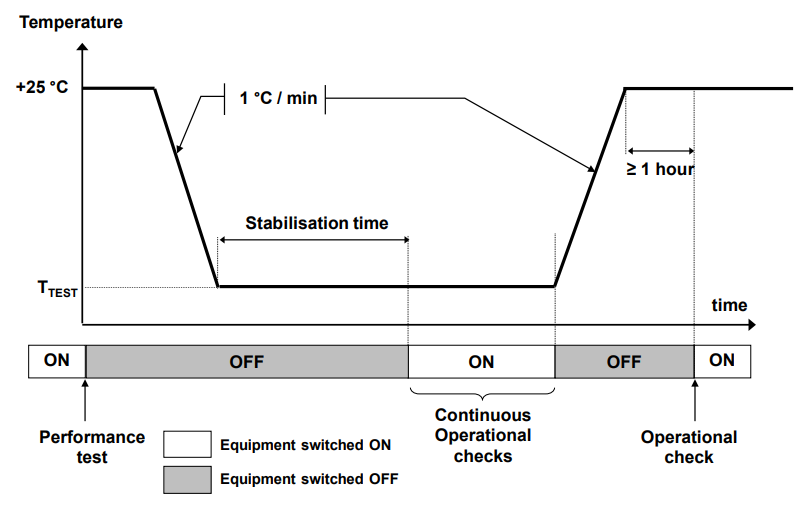

為測試產品在低溫下是否能正常啟動,選擇上表1低溫等級做測試,執行如下圖3,在室溫檢查功能後開始降溫至指定溫度,穩定時間最少持續2個小時,之後開機進行操作檢查1個小時,檢查完畢後回到室溫持續1小時後,再次開機檢查功能。在測試期間及之後,設備應按預期工作並在其規定的範圍內工作則可判定為性能標準A。

圖3. 低溫啟動測試

B. 乾熱測試Dry Heat Test

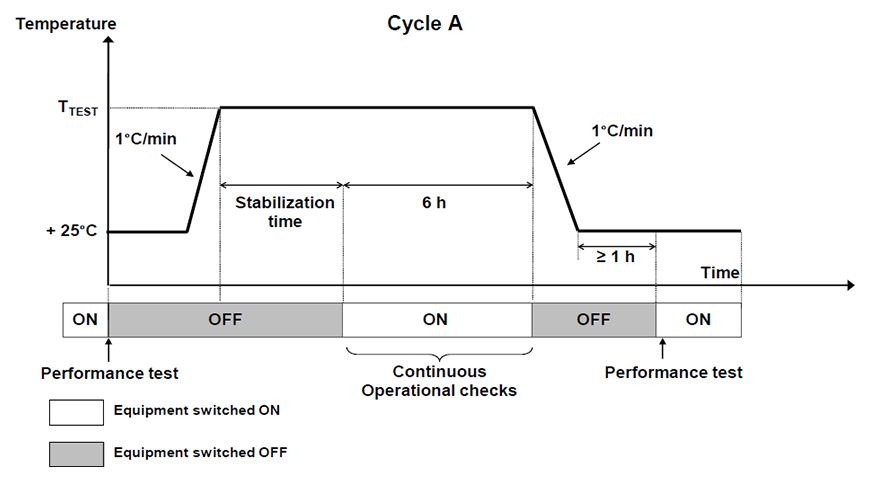

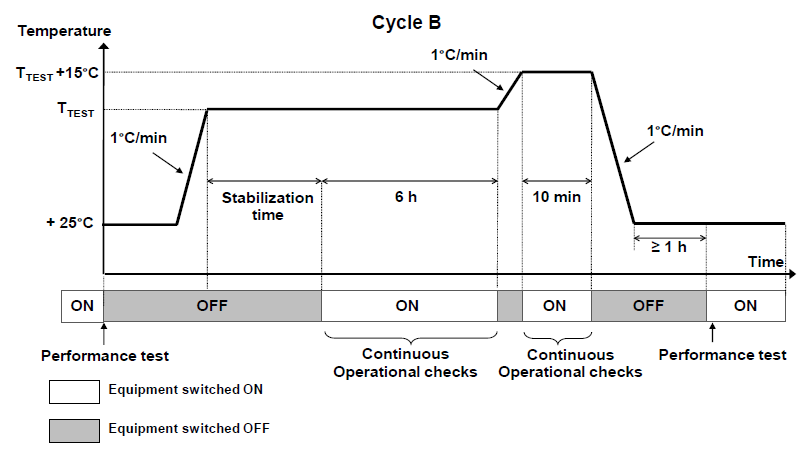

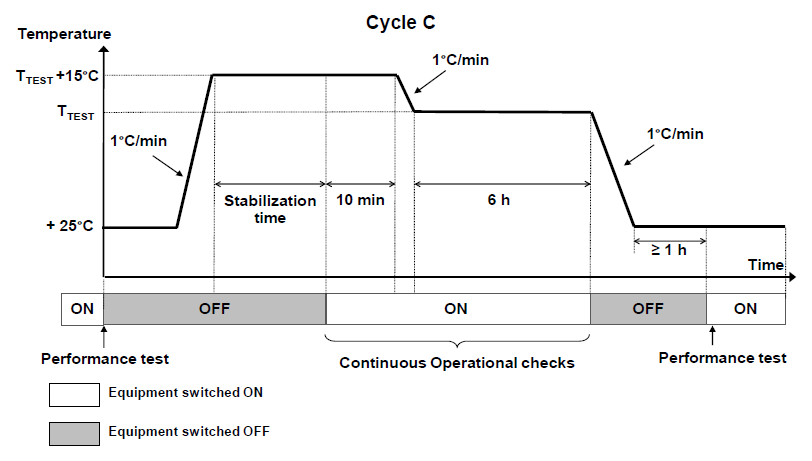

為測試產品於高溫且乾熱環境下的性能表現,根據不同的外在條件,選擇上表1高溫等級以及表2的延伸溫度做測試,並且選擇Cycle A/B/C,執行方式如下圖4/5/6,穩定時間最少持續2個小時。在測試期間及之後,設備應按預期工作並在其規定的範圍內工作則可判定為性能標準A。

圖4. 乾熱測試-Cycle A

圖5. 乾熱測試-Cycle B

圖6. 乾熱測試-Cycle C

C. 低溫儲存測試Low Temperature Storage Test

為測試產品於低溫儲存環境下的耐受能力,將產品置於測試室中且無施加任何電源,測試溫度應為-40℃下且停留至少16小時以上,待回復常溫後才進行功能確認,產品應按其規定的範圍內正常工作,則可判定為性能標準A。

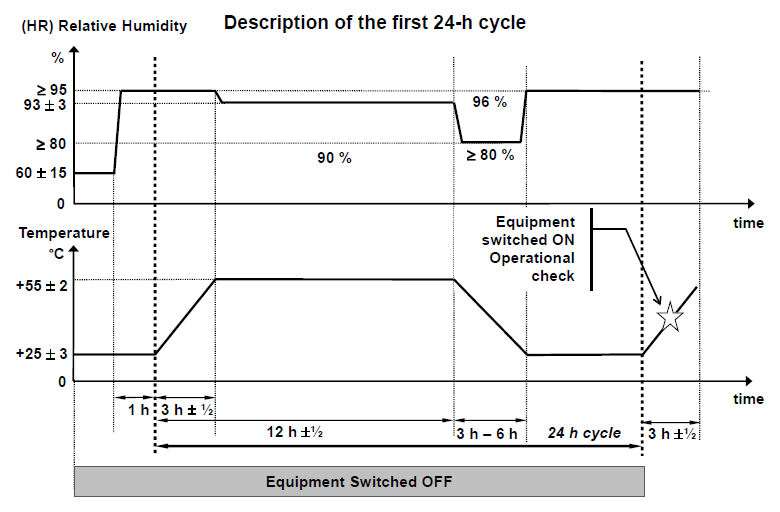

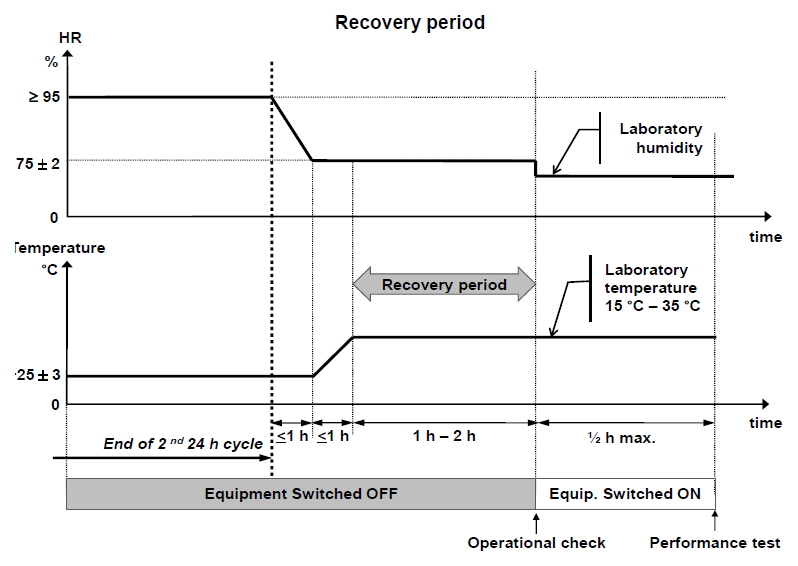

D. 濕熱循環測試Cyclic Damp Heat Test

為測試產品對操作環境溫溼度變化的耐受能力,測試條件如下:

- 溫度:+25℃ & +55℃

- 循環數 : 2個循環

- 時間 : 2 x 24小時

在測試期間及之後,設備應按預期工作並在其規定的範圍內工作則可判定為性能標準A。

圖7. 濕熱循環測試-第1次和第2次的24小時循環開始

圖8. 濕熱循環測試-第2次循環結束以及恢復時間

圖9. 全封裝灌膠可以幫助轉換器抵抗外在環境因素

EN 50155:2017 機構測試

列車高速運作中所有設備便長期處在震動狀態,尤其速度更隨著科技進步而不斷提升,但風險也隨之產生,因此,如何保證設備能承受劇烈的衝擊、震動、撞擊時,依然能保持穩定輸出或正常運作,是各家設備商需要重視的問題。

EN 50155 認證中,明確的指出安裝在車輛上的鐵道級直流對電源轉換器,必須滿足 EN 61373 的振動與衝擊測試。因此,製造過程中必須嚴格控制,以確保性能的一致性。MINMAX的鐵道認證直流對直流電源轉換器,通過EN 61373振動與衝擊標準,專門設計能符合高衝擊以及承受高振動耐受能力,確保長期運行下能保持穩定及減少故障的發生。

表4-機構測試

| 測試項目 | EN 50155 : 2017 參考條款 / 標準 | |

|---|---|---|

| 標準測試等級 | MINMAX 測試等級 | |

| A.功能型隨機振動測試 Functional Random Vibration Test |

EN 50155 13.4.11.4 / EN 61373 (EN 60068-2-6) | |

| Category 1, Class B, Body Mounted Frequency Range: 5Hz~150Hz Grms Value: 0.103 Grms (1.01m/s²) for Vertical Axis Grms Value: 0.046 Grms (0.45m/s²) for Transverse Axis Grms Value: 0.071 Grms (0.70m/s²) for Longitudinal Axis Dwell Time: 10min/axis in Storage |

Category 1, Class B, Body Mounted Frequency Range: 5Hz~250Hz Grms Value: 0.2 Grms (2.0m/s²) for Each Axis Dwell Time: 10min/axis in Operation |

|

| B.增強型隨機振動測試 Increased Random Vibration Test |

EN 50155 13.4.11.2 / EN 61373 (EN 60068-2-6) | |

| Category 1, Class B, Body Mounted | Category 1, Class B, Body Mounted | |

| Frequency Range: 5Hz~150Hz | Frequency Range: 5Hz~250Hz | |

| Grms Value: 0.583 Grms (5.72m/s²) for Vertical Axis Grms Value: 0.260 Grms (2.55m/s²) for Transverse Axis Grms Value: 0.404 Grms (3.96m/s²) for Longitudinal Axis |

Grms Value: 1.2 Grms (12m/s²) for Each Axis Dwell Time: 5 HRs/axis in Operation |

|

| Dwell Time: 5 HRs/axis in Storage | ||

| C.衝擊測試 Shock Test |

EN 50155 13.4.11.3 / EN 61373 (EN 60068-2-27) | |

| Category 1, Class A&B, Body Mounted Wave Form: Half-Sine Acceleration Peak: 3.060 Grms (30m/s²) for Vertical Axis Acceleration Peak: 3.060 Grms (30m/s²) for Transverse Axis Acceleration Peak: 5.102 Grms (50m/s²) for Longitudinal Axis Dwell Time: 30mS in Storage Shock/Bump Times: 3 Times for Each Direction |

Category 3, Axle Mounted Wave Form: Half-Sine Acceleration Peak: 100 Grms (1000m/s²) for Each Axis Dwell Time: 6mS in Operation Shock Times: 3 Times for Each Direction |

|

| 碰撞測試 Bump Test |

No Reference / No Reference (EN 60068-2-29) | |

| No Needed | Wave Form: Half-Sine | |

| Acceleration Peak: 5.102 Grms (50m/s²) for Each Axis | ||

| Dwell Time: 30mS in Operation | ||

| Acceleration Peak: 10 Grms (100m/s²) for Each Axis | ||

| Dwell Time: 11mS in Operation | ||

| Bump Times: 2000 Bumps for Each Direction | ||

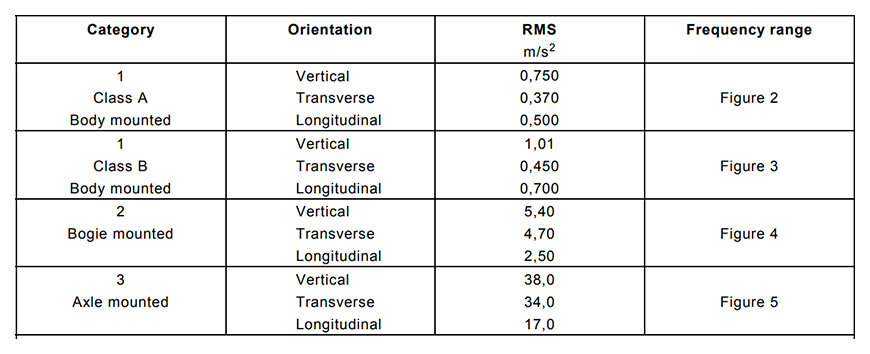

A. 功能型隨機振動測試 Functional Random Vibration Test

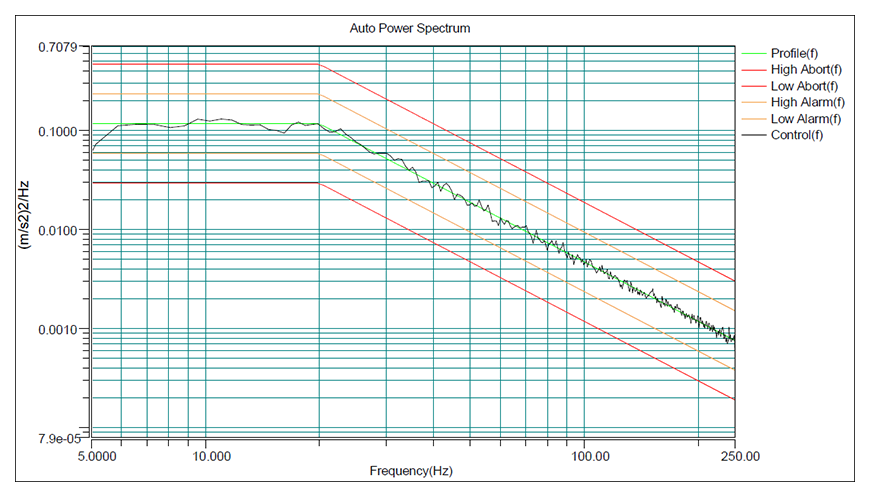

首先選擇測試設備安裝的位置,分為車體安裝A類/車體安裝B類/轉向架安裝/車軸安裝,並按下表5給出的相關均方根值和頻率範圍對設備進行試驗,在設備的實際方向不明確或未知的情況下,應在三個軸上按垂直方向的均方根值進行試驗。MINMAX在車體安裝B類別的基本測試條件下,提高「振動頻率」以及「加速度均方根」兩項條件,給予客戶更大的可靠度保障。

表5-功能型隨機振動測試之強度和頻率範圍

圖10. 橫軸-功能型隨機振動測試結果示意(MINMAX加嚴版)

B. 增強型隨機振動測試Increased Random Vibration Test

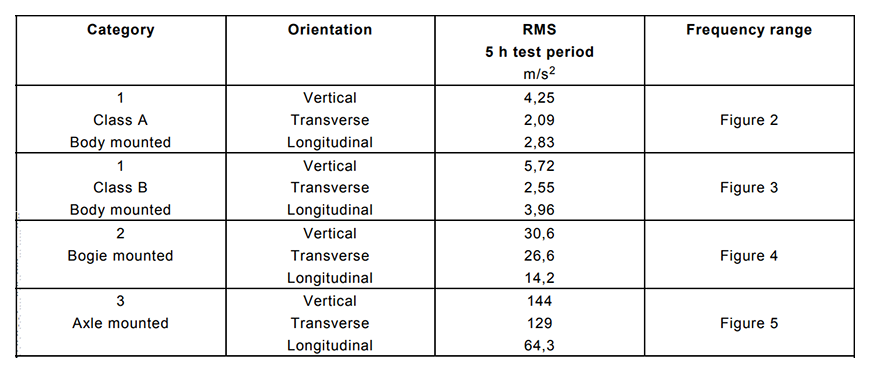

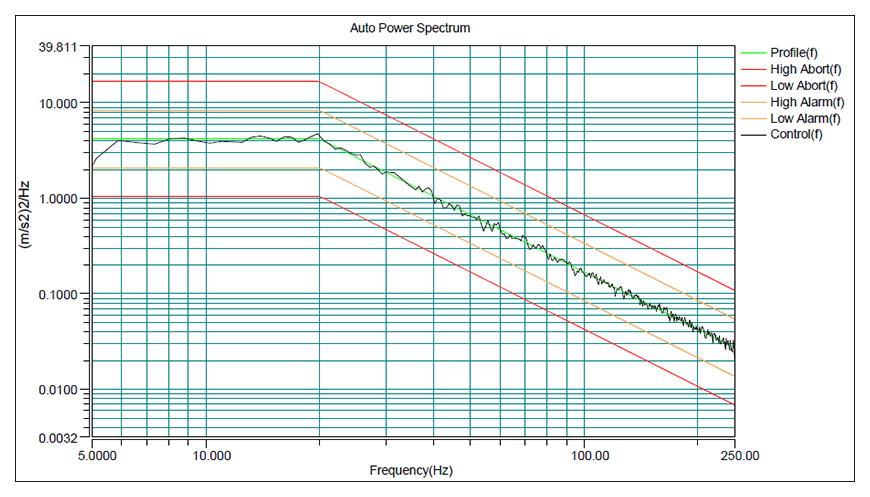

首先選擇測試設備安裝的位置,分為車體安裝A類/車體安裝B類/轉向架安裝/車軸安裝,並按下表6給出的相關均方根值和頻率範圍對設備進行試驗。在設備的實際方向不明確或未知的情況下,應在三個軸上按垂直方向的均方根值進行試驗。各類設備都應經受總共15小時的測試,應在三個互相垂直的軸上分別進行5小時的測試。

表6-增強型隨機振動測試之強度和頻率範圍

圖11. 橫軸-增強型隨機振動測試結果示意(MINMAX加嚴版)

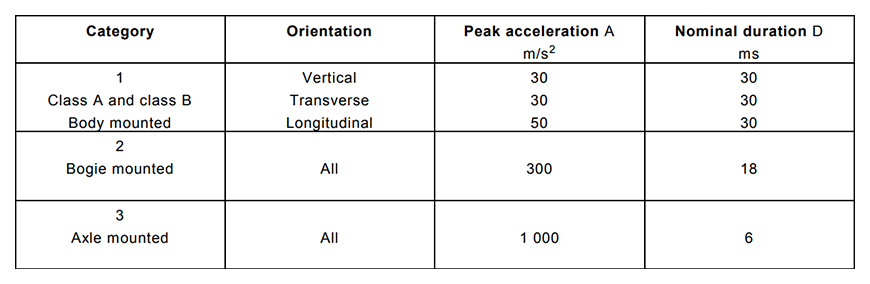

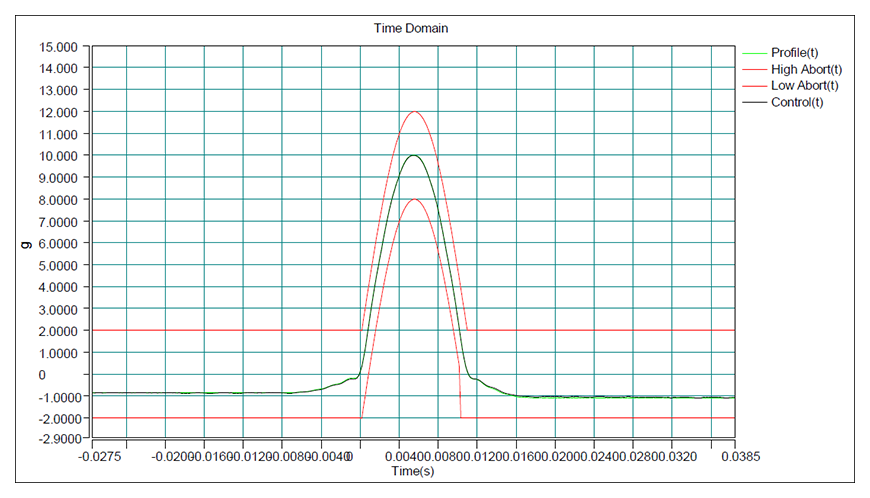

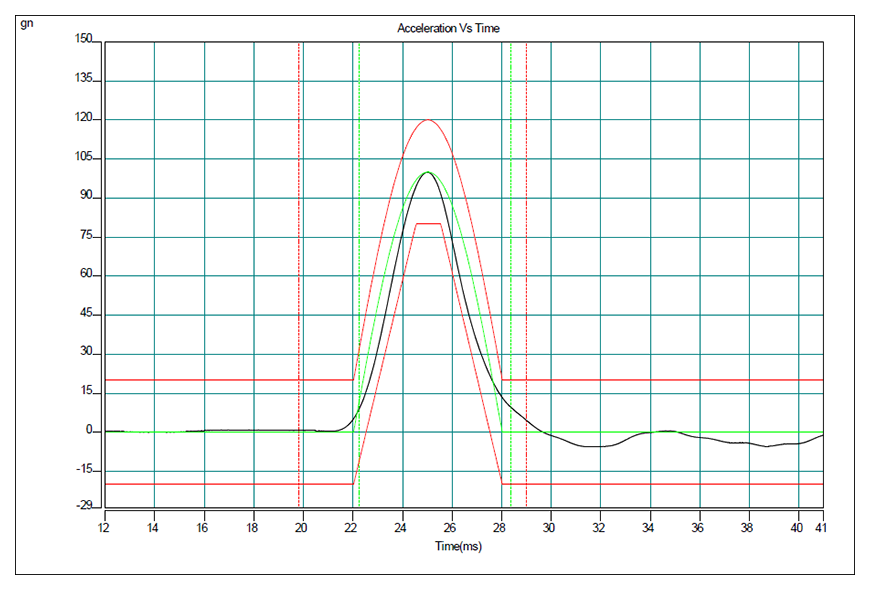

C. 衝擊測試 Shock Test

首先選擇測試設備安裝的位置,分為車體安裝A/B類/轉向架安裝/車軸安裝,並對受試設備施加18次衝擊(橫軸/縱軸/垂直軸的正向和反向各做三次),試驗條件請參考下表7。MINMAX選擇最嚴格的車軸安裝條件。

表7-衝擊測試之測試方向、強度和持續時間

圖12. 正橫軸-衝擊測試(MINMAX加嚴版,10Grms,11ms)

圖13. 正橫軸-衝擊測試(MINMAX加嚴版,100Grms,6ms)

圖14. 通過機構測試確保產品長期可靠度

EN 45545-2 防火保護測試

鐵道交通運輸產業廣泛要求電源模組材料須符合防火保護測試 EN 45545-2 的相關要求。而 EN 45545-2 規範中,就有明訂不同被測試材料會根據 R1-R26 不同類別來區分和定義其「防火性能指標參數與測試條件」。

測試內容 :

- 防火安全物體的功能性描述

- 均質材料的等級和要求等級

- 內部結構材料

評估防火性能有以下幾個指標參數 :

- 熱釋放量

- 可燃性

- 毒性測試

- 煙霧密度

- 不同被測試材料會根據最終「防火性能指標參數」測試資料結果,來評核該被測試材料的防火保護測試等級(HL Level)

- 鐵道車載會根據車輛運行環境及不同類別的車輛,並參照下方表4-危險分級表,來劃分出所需要採用材料的防火保護測試等級

表4-危險分級表

| Operation category |

Design category | |||

|---|---|---|---|---|

| N: Standard vehicles |

A: Vehicles forming part of an automatic train having no emergency trained staff on board |

D: Double decked vehicles |

S: Sleeping and couchette vehicles |

|

| 1 | HL1 | HL1 | HL1 | HL2 |

| 2 | HL2 | HL2 | HL2 | HL2 |

| 3 | HL2 | HL2 | HL2 | HL3 |

| 4 | HL3 | HL3 | HL3 | HL3 |

MINMAX 所有鐵道認證電源模組的塑膠外殼(Plastic Housing)、印刷電路板(PCB)和塑封灌注膠(Potting Compound)皆會根據最終「防火性能指標參數」做測試,再由測試結果來評核該材料的防火保護等級(HL Level),以確保鐵道車輛運行的安全性。

鐵道車輛的使用條件

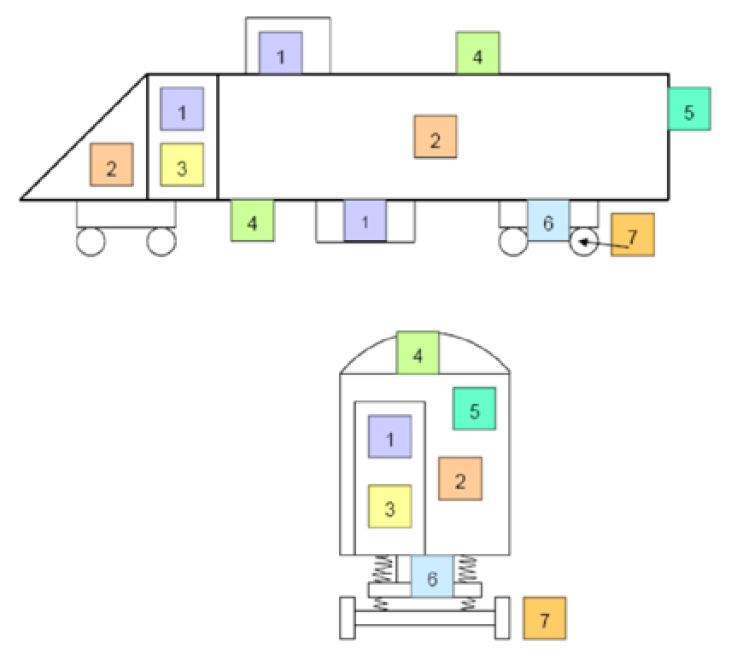

對於鐵道設備的要求會因為不同的鐵道類型、用途、安裝位置而有所調整,請參閱下圖15,進一步了解鐵道車輛上的典型設備位置:

1.不同類型的鐵道車輛

不同的鐵道車輛類型(例如地下公共交通、地上公共交通、高速客運列車或貨運列車)可能導致特定的使用條件。

2.不同用途的鐵道車輛

鐵道車輛的預期用途受地理目的地以及它是在地下還是地上使用的影響。 設備的具體條件可能會有所不同,具體取決於預期用途(例如,安裝在轉向架上的長隧道出口/入口的快速溫度變化)。

3.鐵道車輛上設備的位置

下圖15為鐵道車輛典型設備位置,如位置4(車體下或車頂)、位置5(車輛間)、位置6(轉向架)以及位置7(輪軸),會依據設計在不同的位置,給予不同的使用條件。而下表5則示意了設備位置與要求的條件結果。

表5-鐵道車輛上典型設備位置示例

| 位置 | 定義 | 範例 | 需求結果示例 |

|---|---|---|---|

| 1 | 封閉式的電氣作業區 | 內部車輛隔間(防風雨) 外部車輛隔間(防風雨) 框架下或屋頂上 |

工作溫度和/或衝擊水平取決於安裝位置 |

| 2 | 機艙和內飾 | 乘用車廂和駕駛室 | 僅需要低的國際防護等級認證 (空氣中灰塵和化學污染較低) |

| 3 | 封閉式的電氣作業區與外部空氣強製過濾通風 | 機械艙 | 在發動機/動力轉換器室或對燃料和液體有抵抗力的情況下,工作溫度更高 |

| 4 | 戶外靜態應用 | 車身下、車頂下 (非天氣保護地點) |

|

| 5 | 戶外動態應用 | 車輛間 |

|

| 6 | 戶外高動態應用 | 轉向架 |

|

| 7 | 戶外高動態應用 | 車軸 |

|

為何【電源轉換器】會需要遵守EN 50155鐵道認證? (下) 完

【感謝您的觀看,如還有興趣請參閱下集→為何【電源轉換器】會需要遵守EN 50155鐵道認證? (上)】

如想了解更多,請點擊以下連結:

- 【MINMAX鐵道認證電源解決方案】

- 【MINMAX鐵道認證_產品選擇指南書下載】

- 【MINMAX鐵道認證_產品介紹影片觀賞】

- 【MINMAX鐵道認證家族_四分之一磚_MRZI150系列】

- 【MINMAX鐵道認證家族_2” x 1”_MKZI40系列】

- 【MINMAX鐵道認證家族_DIP-24_MIZI03系列】