堅牢な機械的衝撃および熱衝撃設計

鉄道の使用環境は非常に変化しやすく、気候、温度、湿度、地形、電源方式など複数の条件を考慮する必要があります。その中で使用される電子機器、特にパワーコンバータは、極端な条件でも確実に動作する必要があります。以下は、堅牢な機械的および熱的な設計が重要な理由をさらに詳しく解説します。

- 低温起動試験: EN 50155 13.4.4 / EN 60068-2-1

- 乾熱試験: EN 50155 13.4.5 / EN 60068-2-2

- 低温保管試験: EN 50155 13.4.6 / EN 60068-2-1

- 湿熱サイクル試験: EN 50155 13.4.7 / EN 60068-2-30

- 機能的ランダム振動試験: EN 50155 13.4.11 / EN 61373 (EN 60068-2-6)

- 強化されたランダム振動テスト: EN 50155 13.4.11 / EN 61373 (EN 60068-2-6)

- 衝撃試験: EN 50155 13.4.11 / EN 61373 (EN 60068-2-27)

満たしており、過酷な環境条件に直面しても最も信頼性の高いソリューションを顧客に提供します。MINMAXの鉄道認定製品 は、上記の厳しいテスト要件を全て満たし、過酷な環境条件に直面しても最も信頼性の高いソリューションを提供することができます。

図 8: MINMAX は、耐久性、堅牢性、信頼性の高い鉄道認定製品を提供しています

厳格な温度サイクルテストの重要性

温度サイクルテストは、機器の信頼性を確認するための重要な試験方法の一つです。特に、鉄道のような過酷な環境下で使用される機器にとっては、その性能や耐久性を確認する上で不可欠です。以下は、温度サイクルテストが極めて重要である理由です。

長期信頼性の確認: 温度サイクルテストは、製品が長期間にわたり変化する温度条件にどのように耐えるかを模倣することで、その長期信頼性を確認します。このテストを合格することで、製品が実際の使用環境での長期間の信頼性を持つことが証明されます。

熱膨張と収縮の影響: 熱の影響で材料は膨張し、冷却されると収縮します。これは、接合部や部品間の接触不良を引き起こす可能性があります。温度サイクルテストは、これらの問題を早期に検出するのに役立ちます。

内部部品の信頼性の確認: 温度変動によるストレスは、内部の部品や接続に影響を及ぼす可能性があります。このテストによって、各部品がそのようなストレスに耐えられるかを確認することができます。

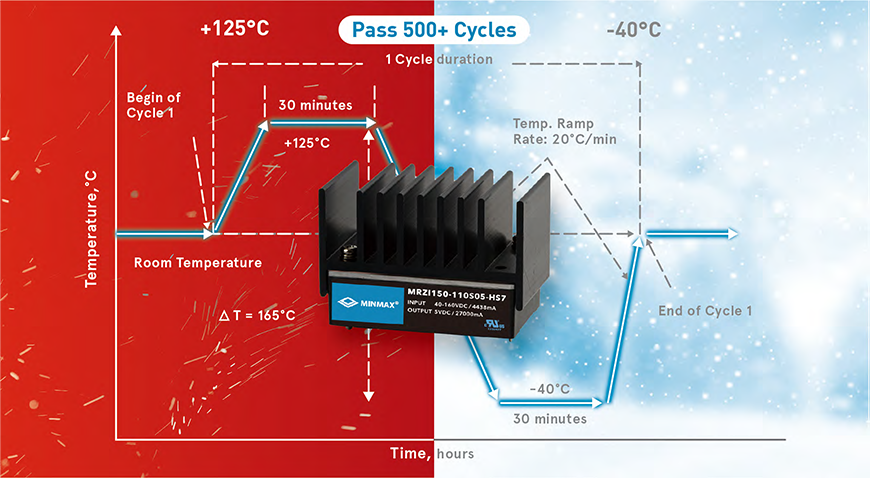

MINMAXの鉄道認定製品は、500サイクルを超える厳格な温度サイクル試験を受けており、これによりその製品の高い信頼性と品質が確認されています。各サイクル内で製品は+125℃の高温まで急速に上昇し、その後1分あたり20℃の速度で-40℃の低温まで冷却されます。これにより最大165℃の温度差が生じます。MINMAXは製品が最も厳しい環境条件下でも確実に動作することを確認するため、最も厳格なテスト手法を採用しています。

図 9: 500 サイクルを超える温度サイクル テストに合格

高度5,000メートルでの動作

認証を取得するためには、IEC 62368-1に従った仕様で、海面からの高度2,000メートルまでの動作が求められています。これは、該当の部品を搭載した機器が、高度2,000メートル以内でのみ運用可能であることを示しています。

ヨーロッパやアジア、アメリカ大陸には、標高2,000メートルを超える地域に新しい電気・電子機器の市場が拡大しています。例えばヨーロッパでは、広範囲にわたる通信網を確保するため、通信基地局をできるだけ高所に設置しています。さらに、中国では更なる進展を見せています。GB 4943.1-2011の規格では、高度5,000メートルで使用する医療機器の基準を既に定めているのです。

そのため、MINMAXは、鉄道認定の製品群を高度5,000メートルで試験しています。この試験は、PCBの回路やエアギャップ、アーク放電による短絡を予防し、高地での鉄道運行時の高度に関する課題を克服するためのものです。

包括的な信頼性試験

MINMAXの鉄道認証製品は、EN 50155の認証を受けるだけでなく、更に厳格で詳細な試験を行い、お客様に高品質かつ信頼性のある製品を提供しています。

| テストの種類 | 試験条件 |

|---|---|

| 開発製品の信頼性試験 | |

| 焼き付き Burn-in |

Input Line: Nom. Line Output Load: Full Load Temperature: Room Temperature Duration: 1032 HRs |

| 高加速寿命試験 Highly Accelerated Life Test(HALT) |

Thermal Step Stress Test Rapid Thermal Stress Test Vibration Step Stress Test Combined Environmental Stress Test |

| 温度サイクル試験 Temperature Cycling Test(TCT) |

Temperature Change: -40℃ ~ +125℃ Steady State Duration: 30min Ramp Rate: 20℃/min Number of Cycles: 200+ |

| 温湿度保存サイクル試験 (非稼働時) Temperature & Humidity Storage Cycling Test (Non-Operation) |

Temperature Change: Low to High Temperature Ramp Rate: 1-3℃/min Relative Humidity: +95% RH. Steady State Duration: 1 HR Number of Cycles: 5 Cycles |

| 電力と温度のサイクルテスト (稼働中) Power and Temperature Cycling Test(PTCT) (In Operation) |

Input Line Change: Low/Nom./High Line Output Load Change: No or Min./Full Load Temperature Change: Low to High Temperature Relative Humidity: +95% RH. Duration for ON/OFF: 3 Sec Number of Cycles: 300 Cycles |

| 温度、湿度、バイアス試験 (稼働中) Temperature, Humidity and Bias Test(THB) (In Operation) |

Input Line: High Line Output Load: No or Min. Load Temperature: +85℃ Relative Humidity: +85% RH. Operating Duration: 1000 HRs |

| 低温試験 (稼働中) Low Temperature Test (In Operation) |

Input Line: Nom. Line Output Load: Full Load Temperature: Low Temperature Duration: Achieve Thermal Equilibrium |

| 高温試験 (稼働中) High Temperature Test (In Operation) |

Input Line: Nom. Line Output Load: Full Load Temperature: High Temperature Duration: Achieve Thermal Equilibrium |

| 振動試験 (非稼働時) Vibration Test(Non-Operation) |

Waveform: Random |

| P.S.D Level: 10 Hz․1.04×10-3 g2/Hz 30 to 200Hz․20.8×10-3 g2/Hz 500 Hz․2.08×10-3 g2/Hz |

|

| Duration: 30 minutes | |

| Directions: X, Y and Z | |

| 衝撃試験 (稼働中) Shock Test(Operation) |

Waveform: Half-sine Acceleration: 30 g Duration: 11 ms Number of Shocks: 3 shocks for each ±axis |

| ESD 試験 ESD Test |

Contact Discharge: ±4KV Air Discharge: ±2/4/8KV |

| はんだ付け耐熱試験 Soldering Heat Test |

MIL-STD-202F Method 210E |

| RoHS | RoHS Directive 2011/65/EU |

| 追加のテスト | |

| 落下試験 Drop Test |

Drop Height: 66 cm |

| Drop Sequence: 1 corner, 3 edges and 6 faces | |

MINMAX グリーン エネルギー設計

全体的な変換効率の向上

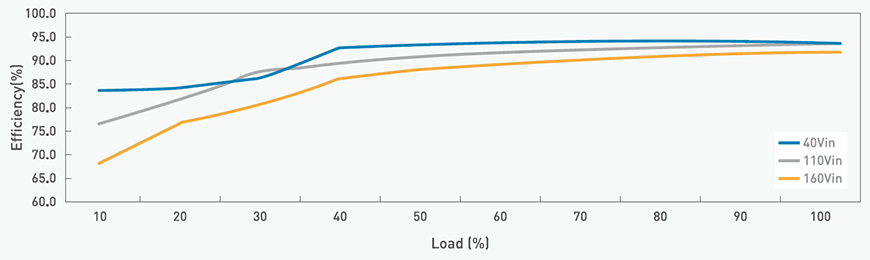

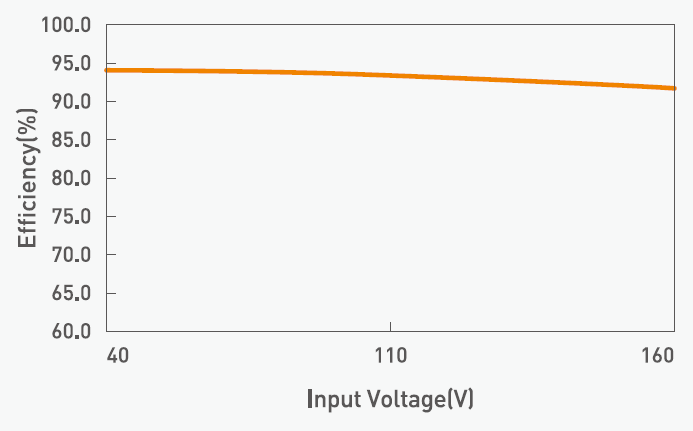

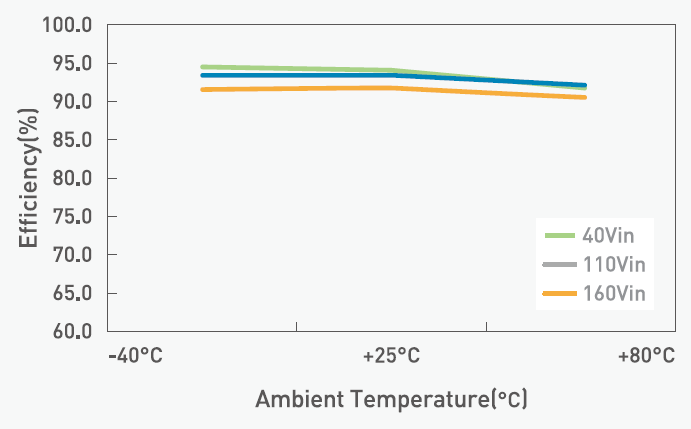

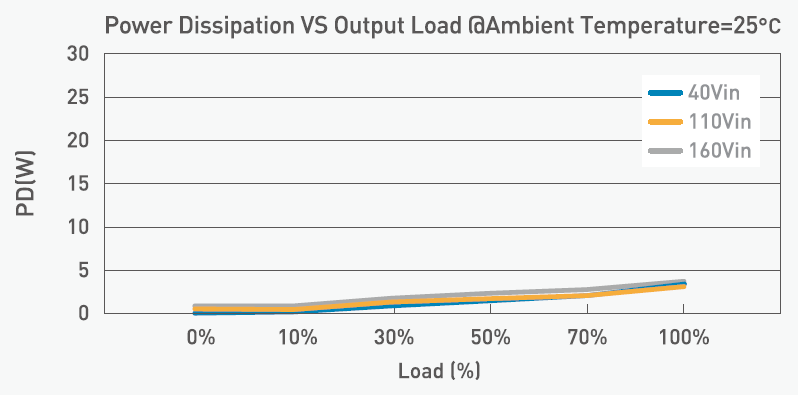

MINMAXの最新のグリーンエネルギー技術を採用した鉄道認定製品は、出力電流や入力電圧、周囲温度の変動にかかわらず、高い変換効率を維持することができます。さらに、異なる状況下での効率の変化を抑え、エネルギーの節約と熱の管理を効果的に行うことで、温度の上昇による問題への対応も実現しています。

図 10: 効率対負荷曲線

図 11: 効率対入力電圧曲線

図 12: 効率対動作周囲温度の曲線

省エネと温度上昇問題への対応

MINMAXの最新のグリーンエネルギー技術を活用することにより、製品は待機時の電力消費を大幅に削減します。これにより、温度上昇とそれに関連する熱管理の問題が軽減されるだけでなく、エネルギーの節約に貢献し、鉄道のバッテリー寿命も長持ちさせることが可能となります。

図 13: 消費電力対負荷曲線

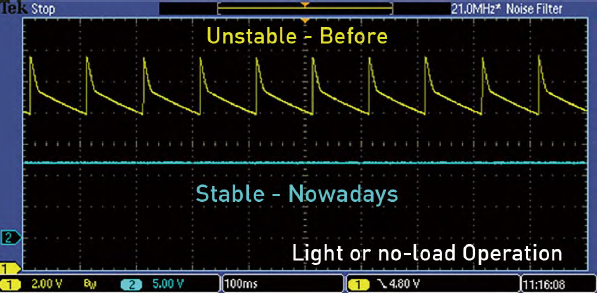

最小負荷またはダミー負荷の要件なし

MINMAXの鉄道向け認証済み電源は、高度な安定性を持つ内部負帰還回路を採用しています。この設計のおかげで、無負荷や軽負荷の状態でも出力電圧が安定し、共振や発振の問題が発生しないようになっています。これは、稼働中のシステムの一貫した安定性を確保するのに役立ちます。

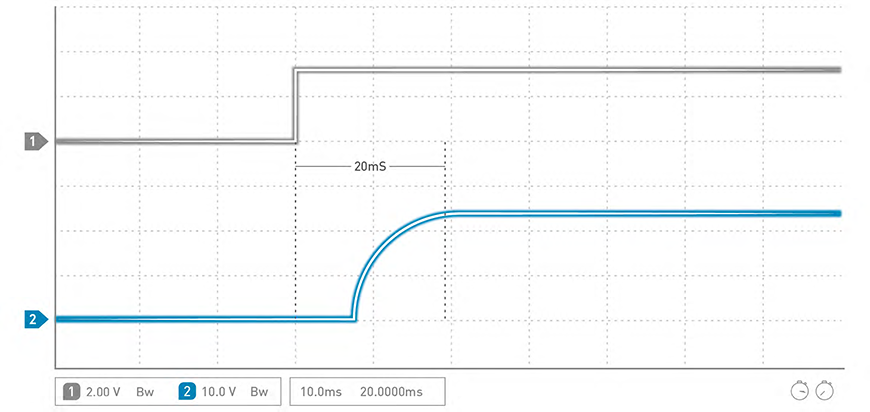

過電圧を発生させずに起動時間を短縮

MINMAXの鉄道向け認証済み製品は、過電圧を引き起こすことなく、起動時間を短縮する特性を持っています。この特長は、負荷時のシステムの不具合を予防し、連続運転時の安全を保障する上で重要です。

図 14: わずか 20 ミリ秒で完了する高速スタートアップ

強化された負荷駆動能力

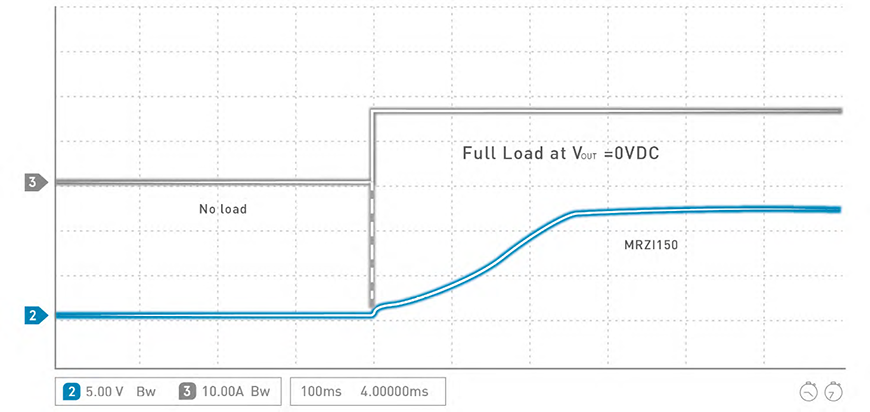

MINMAXのMRZI150シリーズは、出力電圧が非常に低い、またはゼロの状態でも、卓越したシステムの負荷駆動能力を持ち合わせています。これにより、現場での操作要求に応え、確実に起動することを保証しています。

図 15: MRIZ150 シリーズは優れた瞬時負荷駆動能力を発揮

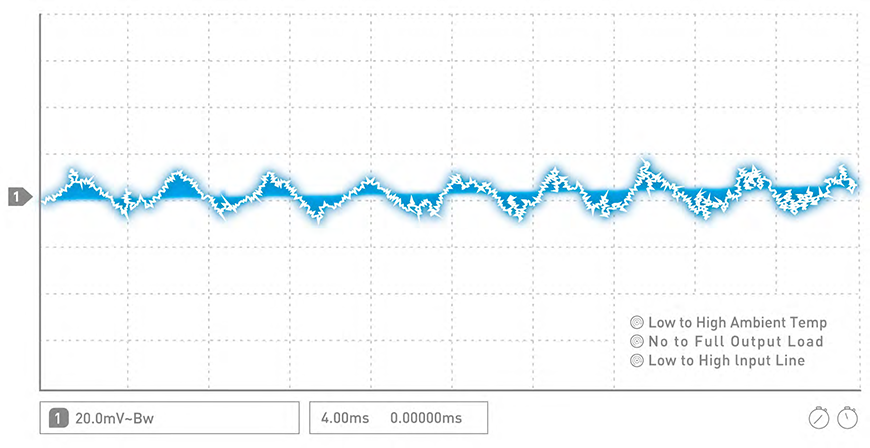

リップルおよびノイズ抑制機能

アップグレードされたノイズフィルタリング技術のおかげで、MINMAXの鉄道認定製品は、広範囲な入力電圧、出力電流負荷、そして動作周囲温度においても、低い出力リップルおよびノイズを確保します。この特性のおかげで、ユーザーのシステムは外部コンポーネントの依存を減少させ、ノイズによる干渉を極力避けることができます。

包括的な障害保護および外部制御機能

MINMAXの鉄道認定製品は、入力低電圧保護、出力過電流保護、出力短絡保護、出力過電圧保護、および過熱保護といった多岐にわたる障害保護機能を搭載しています。加えて、リモートコントロールスイッチ、出力電圧の微調整機能、センシング機能も装備されています。微調整機能を使用することで、出力電圧のレベルを繊細に調整でき、これによりシステム設計時のユーザーの柔軟性と選択の幅が広がります。

図 16: 包括的な障害保護は、鉄道認定製品に不可欠な安全機能です

外部干渉から確実な保護を提供するための完全密封にカプセル化された真空真空パッケージ

MINMAXの鉄道認定製品は、完全に密封された真空パッケージで覆われています。これにより、環境由来の電磁干渉(例:静電気)や物理的な外部ストレス(例:熱衝撃、温度変動、振動、衝突、塵、湿度、油、ガスなど)からの高い保護機能と耐久性を実現しています。この包装技術により、多様な外部要因からの堅牢な保護と回復力を確保しています。

図 17: 完全にカプセル化された真空パッケージは外部干渉を効果的にブロックします

防火テストの合格システムの安全性を確保

MINMAXの鉄道認定製品は、発熱量、可燃性、煙の毒性、煙の不透明度の4つの重要な防火性能基準に対するテストをクリアしています。これらの検査は、鉄道運行中の安全性を最前線で確保することを目的とし、製品のプラスチックハウジング、プリント基板(PCB)、封止材への影響を評価するために実施されています。

国際基準による認定

MINMAXの鉄道認定製品は、国際的な認証機関や協会による第三者認定を全て取得しています。これらの認定は、MINMAXの製品への確固たる信頼を示しており、お客様がこれらの製品を安心して使用できることを示すものです。客観的な第三者認定を有することにより、MINMAX製品の安全性や品質への疑問を払拭します。

- 鉄道アプリケーション: EN 50155 (IEC 60571)

- 鉄道車両の防火対策: EN 45542-2

- 振動および衝撃試験: EN 61373

- 湿熱コンプライアンス試験: IEC/EN 60068-2-1, 2, 30

- 電磁適合性 (EMC): EN 50121-3-2

- 鐵道電磁相容性(EMC)標準 EN 50121-3-2

- CE ラベル

- インフォテック機器の安全性に関する国際規格

- UL/cUL/IEC/EN 623681(60950-1)

鉄道認証用の絶縁型 DC-DC パワーコンバータの終了: 妥協のない性能の詳細な分析 (パート 2)

詳細については、次のリンクをクリックしてください。鉄道認証用の絶縁型 DC-DC パワーコンバータ: 妥協のない性能の詳細な分析 (パート 1)

如想了解更多,請點擊以下連結:

- 【MINMAX鉄道認定製品 _ パワーソリューション】

- 【MINMAX鉄道認定製品 _ 製品選定ガイドブック】

- 【MINMAX鉄道認定製品 _製品紹介ビデオ】

- 【MINMAX鉄道認定シリーズ _ クォーターブリック_MRZI150シリーズ】

- 【MINMAX 鉄道認定シリーズ _ 2" x 1"_MKZI40 シリーズ】

- 【MINMAX 鉄道認定シリーズ _ DIP-24_MIZI03 Series】